碳化硅晶舟是一种具有高温耐受性和良好导热性能的先进材料,广泛用于航空航天、半导体、能源等领域。在制造碳化硅晶舟过程中,需要选用适当的工艺以确保产品质量和性能。本文将探讨碳化硅晶舟常用的工艺及其适用情况。

首先,碳化硅晶舟的制造工艺可以分为两类:化学气相沉积工艺和烧结工艺。

化学气相沉积工艺是在具有高温和高气压环境下,利用化学反应的原理,通过在材料表面沉积碳化硅晶体。该工艺可以通过改变反应物质、反应时间和反应条件来控制产生的碳化硅晶舟的形态和性能。此外,化学气相沉积工艺还可以在晶舟表面沉积陶瓷涂层以增强其抗腐蚀性能。

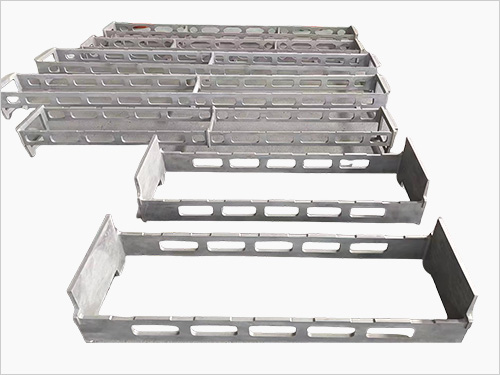

烧结工艺是将碳化硅粉末在高温条件下加热,使之熔融并结合成坚固的晶舟。烧结工艺依赖于粉末颗粒间的扩散和凝结。通过调整烧结温度和时间,可以控制晶舟的孔隙率、密度和硬度。此外,还可以采用添加剂改善烧结效果,并减少残留应力。烧结工艺适用于生产大规模、复杂形状和高精度要求的碳化硅晶舟。

除了这两种主要的制造工艺,还有其他一些辅助工艺可以用于碳化硅晶舟的制造。

例如,切割和修整工艺用于将大块的碳化硅晶舟切割成所需的尺寸和形状。通常采用金刚石工具进行切割,然后使用磨料进行修整,以保证晶舟的表面光滑度和平整度。

此外,还需要进行表面处理工艺以提高碳化硅晶舟的抗腐蚀性能。常用的表面处理方法包括化学腐蚀、电解腐蚀和陶瓷涂层等。这些工艺可以改善晶舟的表面质量、提高其抗腐蚀和耐磨性能。

总之,碳化硅晶舟适用的工艺主要包括化学气相沉积工艺和烧结工艺。选用合适的工艺可以控制碳化硅晶舟的形态和性能,满足不同应用领域的需求。辅助工艺如切割、修整和表面处理也是制造碳化硅晶舟中不可或缺的环节。通过科学合理地应用这些工艺,我们可以制造出高质量、高性能的碳化硅晶舟产品。